トラブルシューティング 大形コンベヤチェーン

全般

プレート関係

| 13 | プレートの急進破壊 |

|---|---|

| 14 | プレート穴の変形、ピンの回転(ピンが正常位置よりズレている) |

| 15 | プレートにクラックが発生 (1)疲労破壊 |

| 16 | プレートにクラックが発生 (2)応力腐食割れ |

| 17 | プレートに赤色の模様が見える |

ピン関係

| 18 | (1)ピンの疲労破壊 |

|---|---|

| 19 | (2)ピンの腐食疲労 |

| 20 | (3)ピンの脆性破壊 |

| 21 | (4)ピンの急進破壊 |

ブシュ・ローラ関係

| 22 | ローラ回転不良 ローラ片べり |

|---|---|

| 23 | ローラが開口する。 |

| 24 | ローラ、ブシュが割れる。 |

| 25 | ローラがつづみ形に摩耗する。 |

全般

| 1 |

|---|

| 原因1 | チェーンとスプロケットが不適合 | 手当法 | チェーンまたはスプロケットを正しいサイズに取替える。テンショナを設置する。 |

|---|---|---|---|

| 原因2 | 巻付角が不足 | 手当法 | 3歯以上の巻付角とする。 |

| 原因3 | 著しい過負荷 | 手当法 | 負荷を減少させる(緩衝装置を付けるなど)。 |

| 原因4 | バックテンション不足 | 手当法 | カテナリ、テークアップの調整、テンショナを設置する。 |

| 原因5 | チェーンが摩耗して伸びている。 | 手当法 | 新しいチェーンと取替える。 |

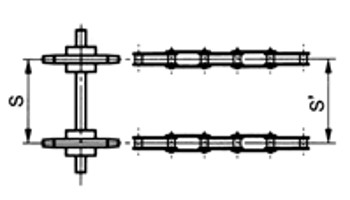

| 原因6 | チェーンとスプロケットの心間距離が適合していない。S≠S’ | 手当法 | 点検後、修正する。 |

| 2 | チェーンがスプロケットに巻込む(噛み離れが悪い)。 |

|---|

| 原因1 | チェーンのたるみ量が大き過ぎる。 | 手当法 | チェーンの長さ、または軸間距離を調整する。またはテンショナを入れる。 |

|---|---|---|---|

| 原因2 | スプロケットの摩耗 チェーンとスプロケットの不適合 | 手当法 | チェーンとスプロケットを新品に取替える。 |

| 3 | 異音がする。 |

|---|

| 原因1 | ピン/ブシュ摺動部の給油不足 | 手当法 | 給油を充分に行う。 |

|---|---|---|---|

| 原因2 | ブシュ/ローラ摺動部の給油不足 | 手当法 | 給油を充分に行う。ベアリングローラ、プラローラを採用する。 |

| 原因3 | 巻込みや乗上げ | 手当法 | 前述 |

| 原因4 | チェーンケーシングまたは軸受の緩み | 手当法 | すべてのボルト、ナットを締直す。 |

| 原因5 | チェーンまたは運行部とケーシングとの干渉 | 手当法 | 点検後、修正する。 |

| 原因6 | チェーンまたはスプロケットの著しい摩耗 | 手当法 | チェーンまたはスプロケットを取替える(一連のチェーンは全部取替える)。 |

| 原因7 |

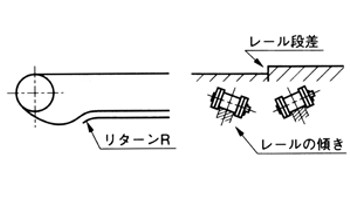

ガイドレールの設定不良 |

手当法 | 点検後、修正する。 |

| 4 |

|---|

| 原因1 | スプロケットの心出し不良 | 手当法 | チェーンをはずして駆動、従動スプロケットの心出しを修正する。 |

|---|---|---|---|

| 原因2 | チェーンが横方向に押される。 | 手当法 | 押される原因の除去。ガイドローラを使用する。 |

| 原因3 | スプロケットの軸穴加工精度不良による振れ | 手当法 | 不良箇所をチェック後、修正して新しいスプロケットに取替える。 |

| 5 | スプロケット歯底、歯押面の摩耗 |

|---|

| 原因1 | チェーンの摩耗 | 手当法 | チェーンとスプロケットを同時に取替える。 |

|---|---|---|---|

| 原因2 | 噛み合い歯数不足 | 手当法 | スプロケットの歯数を増やす。 |

| 原因3 | BFチェーン(ローラなし)使用 | 手当法 | RFチェーン(ローラ付)へ変更する。 |

| 原因4 | 摩耗介在物や、過大荷重に対して歯部の硬さ不足 | 手当法 | 歯先焼入れやブロック替歯を使用する。 |

| 原因5 | スプロケットとチェーンの不適合 | 手当法 | チェーンまたはスプロケットを正しいサイズに取替える。 |

| 6 | 屈曲不良 |

|---|

| 原因1 | 錆付き・腐食 | 手当法 |

|

|---|---|---|---|

| 原因2 | 搬送物がピン/ブシュ/プレート間で固着する。または、異物が入る。 | 手当法 |

|

| 原因3 | 据付不良によるチェーンの変形 | 手当法 | スプロケット、軸の据付状態を点検し修正する。 |

| 原因4 | 給油不足 | 手当法 | 給油または耐摩耗仕様(CT、BT仕様など)を検討する。 |

| 原因5 | 高温(400℃以上)での使用 | 手当法 | 適正クリアランスのチェーンとする。 |

| 原因6 | 過負荷による焼付 | 手当法 | 負荷を減少させる。定期的に給油(給油装置を付けるなど)。 |

| 原因7 | 著しい過負荷によるピンの曲り | 手当法 | 負荷を減少させる。定期的に給油(給油装置を付けるなど)。 |

| 7 | チェーンがスティック・スリップ(シャクリ現象)を起こす。 |

|---|

| 原因1 | チェーンの転がり摩擦係数を変える。 | 手当法 |

|

|---|---|---|---|

| 原因2 | 速度が遅い。 | 手当法 | 現状より高速にする。 |

| 原因3 | フレームの剛性不足、装置に比べてチェーンが小さい。 | 手当法 |

|

| 原因4 | 摩擦力の増大 | 手当法 |

|

| 原因5 | 機長が長い。 | 手当法 | コンベヤを分割して機長を短くする。 |

| 原因6 | 多角形運動による速度ムラ | 手当法 | 駆動スプロケット歯数を12T以上とする。 |

| 8 | NFブロックチェーンやBFチェーン(ローラなし)の内リンクやピンの片方が摩耗する。 |

|---|

| 原因1 | スプロケットとの噛み合い時の内部張力が増加する。 | 手当法 |

|---|

| 9 | チェーンの発錆 |

|---|

| 原因1 | 不適切な材質選定 | 手当法 | チェーンを取替える。雰囲気から保護する。防錆剤を塗布する。(給油、カバー) |

|---|---|---|---|

| 原因2 | 結露 | 手当法 | コンベヤ内外の温度差をなくす(断熱材など)。ドレンを設置し水抜きをする。 |

| 10 |

|---|

| 原因1 | 鉱石粉末など特に摩耗性の大きい搬送物が固着し、チェーン表面がむしられる。 | 手当法 |

|

|---|

| 11 |

|---|

| 原因1 | 酸、アルカリ類の液がかかり腐食し、それに機械的摩耗が加わって摩耗を促進する。 | 手当法 |

|

|---|

| 12 |

|---|

| 原因1 | チェーンが水をかぶったり、溶液中を通過する場合に、チェーンの摺動部分が局部電池を形成し表面が電解腐食する。 | 手当法 |

|

|---|

プレート関係

| 13 | プレートの急進破壊 |

|---|

| 原因1 | 過大負荷、テークアップの張過ぎ | 手当法 |

|

|---|---|---|---|

| 原因2 | 摩耗、腐食による強度低下 | 手当法 |

|

| 原因3 | 手当法 |

|

|

| 14 | プレート穴の変形、ピンの回転(ピンが正常位置よりズレている) |

|---|

| 原因1 | 過負荷 | 手当法 |

|

|---|---|---|---|

| 原因2 | 継手リンクの組込不良 | 手当法 | 継手部を新品に取替える。 |

| 原因3 | 過負荷および給油不良 | 手当法 | 新品に取替える。過負荷および給油の改善をする。 |

| 原因4 | ピン~ブシュ間の固着、屈曲不良 | 手当法 |

|

| 15 |

|---|

| 原因1 | 過負荷、テークアップの張り過ぎ 過大な繰返し荷重が作用 | 手当法 | 過負荷、過大な繰返し荷重を除く。 |

|---|---|---|---|

| 原因2 | 最大許容張力以上の負荷が作用している。 | 手当法 |

|

| 原因3 | アタッチメントに繰返し荷重が作用 | 手当法 |

|

| 16 |

|---|

| 原因1 | 酸、アルカリ雰囲気での使用 繰返し荷重の影響ではない |

手当法 |

|

|---|

| 17 | プレートに赤色の模様が見える |

|---|

| 原因1 | プレート素材に付着しているスケール | 手当法 |

|

|---|

ピン関係

| 18 |

|---|

| 原因1 |

最大許容張力を超える負荷が繰返し作用する場合、ピンが疲労破壊することがある。 ピーク荷重は、チェーンに繰返し荷重として作用する。 |

手当法 |

|

|---|

| 19 | (2)ピンの腐食疲労 |

|---|

| 原因1 |

ピットのある側に引張り荷重を受け、ピットの箇所から破壊が進んでいる。 特にピンの表面が腐食していると曲げに対して弱くなり、このような現象が起こり易い。 |

手当法 |

|

|---|

| 20 | (3)ピンの脆性破壊 |

|---|

| 原因1 |

環境要因 |

手当法 |

|

|---|

| 21 | (4)ピンの急進破壊 |

|---|

| 原因1 |

過負荷 |

手当法 |

|

|---|

ローラ・ブシュ関係

| 22 | ローラ回転不良 ローラ片べり |

|---|

| 原因1 |

ローラ負荷が過大 |

手当法 | ブシュ~ローラ間の潤滑、適正仕様(DTA、ベアリングローラなど)を採用する。 |

|---|---|---|---|

| 原因2 |

搬送物・異物がブシュ~ローラ間に入る。 |

手当法 | 定期的な排除、仕切を付けてチェーンを保護する。 |

| 原因3 |

搬送物・異物がレールに堆積 |

手当法 | 定期的な排除、仕切を付けて堆積を抑制する。 |

| 原因4 |

潤滑剤がブシュ~ローラ、ローラ~プレート間に入らず |

手当法 | 適正な潤滑剤・潤滑方法を選定する。 |

| 原因5 |

ブシュ、ローラの錆付き |

手当法 | 適正な仕様(RTなど)を選定する。 |

| 原因6 |

内プレートが内側に寄る。 |

手当法 | 取替え、据付再点検、荷重を確認する。 |

| 原因7 |

ブシュ割れ |

手当法 | 負荷軽減、回転数を低くする。 |

| 原因8 |

スラスト荷重によるローラ側面とプレート側面と接触 |

手当法 | スラスト荷重の要因を除く。 |

| 原因9 |

チェーンスとプロケットの不適合、歯の摩耗 |

手当法 | 歯形を確認する。 |

| 23 | ローラが開口する。 |

|---|

| 原因1 |

過負荷、テークアップの張り過ぎ |

手当法 | 負荷を軽減、適切な給油、レールの過大な段差を無くす。テークアップを緩める。 |

|---|

| 24 | ローラ、ブシュが割れる。 |

|---|

| 原因1 |

過負荷、テークアップの張り過ぎ |

手当法 | 負荷を軽減する。適切な給油をする。テークアップを緩める。 |

|---|---|---|---|

| 原因2 |

速度に対して歯数が少ない。 |

手当法 | 歯数を多くする。速度を下げる。 |

| 25 | ローラがつづみ形に摩耗する。 |

|---|

| 原因1 |

過負荷または給油不足 |

手当法 | 過負荷または給油の改善、チェーンを新品に取替える。 |

|---|---|---|---|

| 原因2 |

レールの摩耗 |

手当法 | レールを修正または取替える。 |