技術資料 パワーロック 選定と手順

選定手順や注意事項等をご覧になりたい方は下記へお進みください。

製品シリーズの絞り込みや仮選定をご希望の方は

こちらをクリックしてください。

使用条件が決まっており詳細な選定をご希望の方は

こちらをクリックしてください。

SLシリーズの選定

1. 最大発生トルクと最大発生スラスト荷重の確認

発生する伝達容量に使用係数を見込んで、最大発生トルクと最大発生スラスト荷重を求めます。

※サーボモータ・ステッピングモータの締結の場合は、それぞれの最大トルク(ピークトルク)を最大発生トルク(Tmax)としてください

| SI単位 |

|---|

|

Tmax = 9550 × H n ・f Tmax = 最大発生トルク(N・m)

|

| 重力単位 |

|---|

|

Tmax = 974 × H n ・f Tmax = 最大発生トルク(kgf・m)

|

Pmax = Pax・f

- Pmax:最大発生スラスト荷重 kN{kgf}

- Pax:スラスト荷重 kN{kgf}

- f:使用係数

f:使用係数

| 負荷の状態 | 使用係数 | |

|---|---|---|

| 衝撃のない円滑な負荷 | 慣性小 | 1.5~2.5 |

| 軽い衝撃のある負荷 | 慣性中 | 2.0~4.0 |

| 大きな衝撃のある負荷 | 慣性大 | 3.0~5.0 |

トルクのみかかる場合

以上より求められた、Tmaxとカタログ伝達トルクMtを比較します。

Mt ≧ Tmax → 使用できます。

Mt < Tmax → 形番アップを検討ください。

トルクとスラスト荷重が同時に加わる場合

合成負荷MRを算出し、伝達トルクMtと比較します。

MR = Tmax2 + (Pmax × d 2 )2

- Tmax:最大発生トルク N・m{kgf・m}

- Pmax:最大発生スラスト荷重 N{kgf}

- d:軸径 m

以上より求められた、MRとカタログ伝達トルクMtを比較します。

Mt ≧ MR → 使用できます。

Mt < MR → 形番アップを検討ください。

*本シリーズは複数個での使用はできません。

2. 軸とボスの検討

(1) 材料強度の検討

軸およびボスには締結時に大きな面圧が作用します。このため、軸およびボスは次式を満足するような強度を有する材質のものをご使用ください。

σ0.2S ≧ 1.2 × P σ0.2B ≧ 1.2 × P'

- P :軸側面圧 MPa{kgf/mm2}

- P':ボス側面圧 MPa{kgf/mm2}

- σ 0.2S:使用軸材料の降伏点応力 MPa{kgf/mm2}

- σ 0.2B:使用ボス材料の降伏点応力 MPa{kgf/mm2}

鉄鋼材料の強度一覧表には、代表的な鉄鋼材料の降伏点の値を示していますので、参照ください。

(2) ボス強度の検討

ボスには作用トルクと面圧により複合応力が発生します。この複合応力を次式により算出してください。

- (a) ボスに発生する法線方向応力(σw)

σW = - P MPa{kgf/mm2}

P:軸側面圧 MPa{kgf/mm2}

- (b) ボスに発生する接線方向応力(σt)

σt = P(1 + Q2) - 2 × P' 1 - Q2 MPa{kgf/mm2}

Q = dW d

P:軸側面圧 MPa{kgf/mm2}

P':ボス外径側面圧 MPa{kgf/mm2}

dW:軸径 mm d:ボス外径 mm

- (c) ボスのねじりによるせん断応力(τB)

τB = 1600 × Tmax・d π(d4 - dW4) MPa{kgf/mm2}

使用するボス材料の降伏点応力(σ0.2B)がσv < σ0.2Bであることを確認してください。

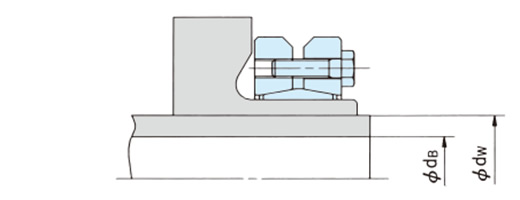

(3) 中空軸内径の検討

中空軸に使用される場合は、次式にて中空軸内径を算出してください。

dB ≦ dW σ0.2S - 1.6 × P σ0.2S

- dB:最大許容中空軸内径 mm

- d:軸径 mm

- σ0.2S:軸材料の降伏点 MPa{kgf/mm2}

- P:軸側面圧 MPa{kgf/mm2}